Damit haben die Effizienz und die Emissionen dieser Turbinen einen maßgeblichen Einfluss auf das Klima und werden dementsprechend streng reglementiert. Um die Stickoxidemissonen zu reduzieren, werden in modernen Gasturbinen zunehmend magere Treibstoffgemische verbrannt. Leider begünstigt diese magere Verbrennung das Auftreten so genannter selbsterregter Verbrennungsschwingungen. Diese Instabilitäten sind ein resonantes Phänomen, d.h. nach dem ersten Auftreten handelt es sich um einen selbstverstärkenden Prozess, der schlimmstenfalls zu einer vollständigen Zerstörung einer Turbine führen kann. Ein Auftreten von Verbrennungsschwingungen reduziert in jedem Fall die Effizienz der Turbine und vermindert maßgeblich die Lebensdauer. Um dies zu verhindern, werden Drucksensoren in der Brennkammer von Gasturbinen eingesetzt, um bereits die ersten Verbrennungsinstabilitäten zu erfassen. In diesem frühen Stadium kann die Turbine mit geringem Aufwand nachgeregelt werden, sodass die Verbrennung wieder ruhig und stabil läuft. Durch den Einsatz von piezoelektrischen Hochleistungssensoren ist es sogar möglich einen kritischen flame out über einen charakteristischen Druckabfall zu detektieren. Dadurch kann idealerweise ein komplettes System zur Flammenüberwachung eingespart werden.

z.B. Druckaufnehmer

CP505

Dieser aktiv beschleunigungskompensierte Druckaufnehmer eignet sich mit einer Beschleunigungsempfindlichkeit von nur 0,25 mbar/g und einer mbar-Auflösung ideal für die Dauerüberwachung von modernen Gasturbinen. Der Sensor liefert selbst in heißesten Umgebungen bis 700°C exzellente Signale. Aufgrund seiner kompakten Bauform ermöglicht er auch eine Installation unter anspruchsvollen Platzverhältnissen.

Sensor Technologie

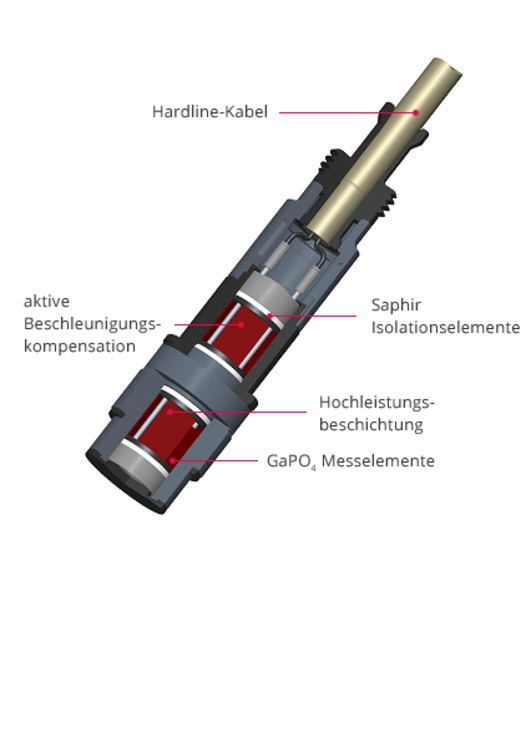

Für einen Einsatz in Gasturbinen müssen Sensoren extrem temperaturbeständig ausgelegt werden. So dürfen keine „normalen“ Metalllegierungen oder Kunststoffe verbaut sein. Die Piezocryst verwendet daher ausschließlich hochtemperaturfeste Metalllegierungen, Edelmetalle, Saphirelemente sowie Messelemente aus einkristallinem Galliumphosphat. Auch die Kabel sind extremen thermischen Belastungen ausgesetzt, teilweise können die Temperaturen auf bis zu 500°C steigen, die Verwendung konventioneller, kunststoffisolierter Kabel ist somit ausgeschlossen. Piezocryst verwendet so genannte Hardline-Kabel, also Metallrohre aus hochtemperaturfesten Nickelbasis-Legierungen, in denen die Leiter in verdichtetem Keramikpulver eingebettet sind. Durch diese Maßnahmen können die Sensoren (inklusive Kabel) bei maximalen Einsatztemperaturen von bis zu 700°C verwendet werden.

Für den Einsatz bei Temperaturen oberhalb von 400°C spielt der Isolationswiderstand aller verwendeten Komponenten, insbesondere aber auch der Messelemente, eine maßgebliche Rolle. Neben Isolationselementen, die aus Saphir gefertigt werden kommen Messelemente aus GaPO4 zum Einsatz. Dieses bietet im Vergleich zu anderen piezoelektrischen Materialien substanzielle Vorteile, da bei höheren Temperaturen der Innenwiderstand um ein Vielfaches höher ist. Damit werden die entstehenden Ladungen auch bei hohen Temperaturen sicher zum Ladungsverstärker transportiert, ein Signalverlust durch unzureichende Isolation wird vermieden und die Messsignale werden unverfälscht wiedergegeben. Der Anwender kann somit präziser und bei niedrigeren Frequenzen zuverlässig messen.

Um ein sehr gutes Signal-Rausch-Verhältnis zu erzielen werden transversale GaPO4-Messelemente eingesetzt. Eine besondere Herausforderung besteht darin, auf dem thermisch anisotropen Kristallmaterial dauerfest Elektroden aufzubringen, die den Kristall flächig kontaktieren. Hierzu hat Piezocryst unterschiedliche dauerfeste, hochtemperaturbeständige Beschichtungen entwickelt, die von Edelmetallen bis hin zu leitenden Keramiken reichen. Für Letztere wurde Piezocryst mit dem Forschungspreis für Nanowissenschaften des Landes Steiermark ausgezeichnet.

Um unter den Beschleunigungseinflüssen einer Turbine sicher messen zu können, wurden die Sensoren besonders beschleunigungsarm ausgelegt. In radialer Richtung weisen die Sensoren durch den sehr steifen Aufbau nahezu keine Beschleunigungsempfindlichkeit auf. In axialer Richtung wurde durch eine Reduzierung der relevanten Massen ebenfalls ein weitgehend beschleunigungsunempfindliches Messverhalten realisiert, für besonders herausfordernde Messaufgaben kann durch eine aktive Beschleunigungskompensation diese Beschleunigungsempfindlichkeit noch weiter reduziert werden. Hier wird im eigentlichen Drucksensorgehäuse zusätzlich ein Beschleunigungssensor verbaut, der so ausgelegt ist, dass er exakt das noch vorhandene Beschleunigungsfehlsignal kompensiert – der Sensor liefert somit das „reine“ Drucksignal.