Trotz aller Bemühungen um alternative Antriebskonzepte im Automobil wird dem Verbrennungsmotor auch in den kommenden Jahrzehnten eine zentrale Rolle zukommen. Daher wird weltweit in den Entwicklungsabteilungen aller Motorenhersteller die Verbrennung weiter gemessen und optimiert. Das zentrale Werkzeug hierzu bilden Indiziersensoren zur Messung des Drucks im Zylinder. Diese Sensoren müssen mit höchster Präzision unter allen Entwicklungsbedingungen (Kaltstart, Volllast, transiente Bedingungen, Klopfen etc.) messen. Dabei stellt das Zusammenwirken von Temperaturschocks und Druckstößen extreme Anforderungen an die verwendeten Materialien. Hinzu kommen sehr hohe Temperaturgradienten und Beschleunigungen.

Piezocryst-Sensoren werden von führenden OEMs weltweit eingesetzt. Beispiele reichen von Motoren für Motorsägen, Schneemobile, PKW über LKW bis hin zu Schiffsmotoren. Darüber hinaus sind spezielle Lösungen für hochbelastete Motoren wie Formel-1-Motoren oder den Motorradrennsport verfügbar. Ebenso existieren maßgeschneiderte Lösungen für unterschiedlichste Treibstoffe: Benzin, Diesel, Gas (inklusive Wasserstoff), Schweröl sowie biogene Treibstoffe. (Produkte)

Sensor Technologie

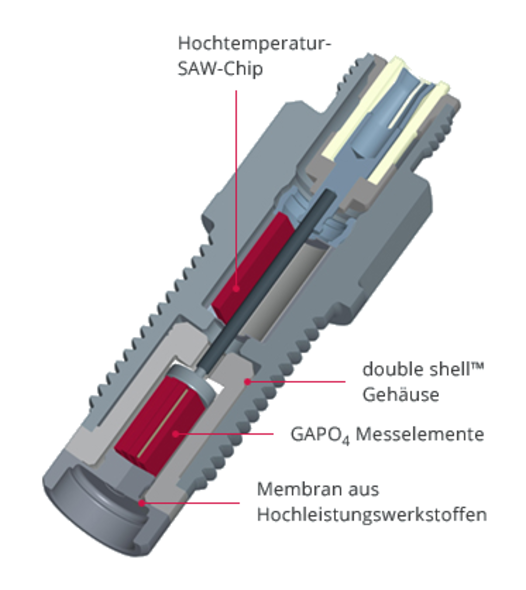

Zur Optimierung der Verbrennung in einem Motor werden die Drücke im Zylinder mit höchster Genauigkeit gemessen. Eine besondere Herausforderung an die Drucksensoren stellt dabei die Kompensation des Thermoschocks dar, der mit jedem Verbrennungsvorgang einhergeht. Dazu werden die Membranen der Sensoren aus besonders ausgewählten Hochleistungslegierungen mit engsten Fertigungstoleranzen hergestellt.

Weiterhin ist für ein optimales Temperaturverhalten (also keine Fehlsignale auch bei massiven Temperaturänderungen) die präzise Abstimmung der thermischen Ausdehnungskoeffizienten von isotropen Gehäusematerialien und anisotropen Kristallelementen erforderlich. Hierzu kooperiert Piezocryst mit externen Werkstoffexperten, um die existierenden Materialkenntnisse ständig weiterzuentwickeln und die geeignetsten Materialpaarungen auszuwählen.

Unter hohen Temperaturgradienten kommen die herausragenden Materialeigenschaften der einkristallinen GaPO4-Messelemente voll zur Geltung (Kristalltechnologie): Es entstehen keine Fehlsignale durch Temperaturveränderungen, zudem ermöglicht der hohe Innenwiderstand des GaPO4 eine unverfälschte Wiedergabe der Druckkurve auch bei hohen Temperaturen. Um das Signal-Rausch-Verhältnis der Sensoren weiter zu optimieren, wird der transversale Piezoeffekt verwendet; hiermit wird die Empfindlichkeit der Sensoren optimal auf den erforderlichen Druckbereich angepasst.

Für höchste Datenqualitäten ist es außerdem erforderlich, dass Verformungen des Zylinderkopfes keine mechanische Verformung der eigentlichen Messelemente verursachen. Dazu wird ein so genanntes double shellTMGehäuse verwendet. Es besteht aus zwei ineinander geschachtelten Gehäusen, bei denen das äußere Verformungen des Zylinderkopfes aufnimmt und das innere Gehäuse kräftefrei gelagert ist. Dadurch „spüren“ die Messelemente nur das reine Drucksignal ohne mechanische Fehler, das Messsignal ist weitestgehend frei von mechanischen Störungen.

Diese Technologien sind in unterschiedlichen Baugrößen und „Packaging“-Varianten erhältlich um einen optimalen Einbau unter unterschiedlichsten Anforderungen zu ermöglichen. So sind spezielle Glühstift- oder Zündkerzensensoren Lösungen, die auf einen Einbau direkt im Kühlwassermantel ausgelegt sind erhältlich. Ebenso existieren spezielle Lösungen für thermisch höchstbelastete Motoren, bei denen durch Wasserkühlung oder frontdichtenden Einbau die Temperaturbelastung gezielt reduziert und damit die Lebensdauer der Sensoren auch unter härtesten Umgebungsbedingungen substanziell verbessert wird.